Arco Gateway

Introducción

Una vez finalizada la Segunda Guerra Mundial, acontecimiento que frenó el desarrollo del Memorial en honor a Thomas Jefferson, tercer presidente de los Estados Unidos se pensó en un concurso de arquitectura para encontrar el mejor diseño para un monumento que simbolizara el papel de San Luis como puerta de entrada al Oeste.

Se creó un distinguido jurado formado por arquitectos, el director del Museo de Filadelfia, el decano de arquitectura en M.I.T, Louis Labeaume, y Charles Nagel del museo de arte de St. Louis.

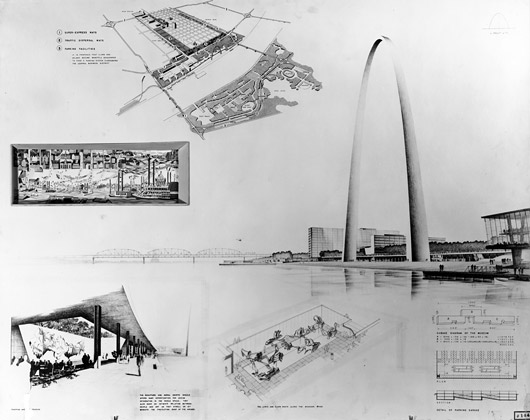

En la competición realizada entre 1947-1948 para el diseño del Jefferson National Expansion Memorial resultó ganador Eero Saarinen, un arquitecto finlandés-estadounidense que diseñó el Aeropuerto de Dulles, cerca de Washington, DC, el Centro Técnico de General Motors cerca de Detroit y la famosa terminal futurista de la TWA en el aeropuerto John F. Kennedy de Nueva York, superando los 172 restantes proyectos, incluyendo el de su padre el conocido y respetado Eliel Saarinen, con su diseño de un arco con 192m de altura.

A pesar de que la mayor parte del proceso de construcción se llevó a cabo a unos pocos cientos de metros del suelo, no hubo ni una sola baja. No sólo fue el proyecto terminado con un historial de seguridad estelar, sino que también se completó a tiempo y tal vez más importante dentro del presupuesto. Esto fue gracias a la coordinación y cooperación de cientos de trabajadores.

Situación

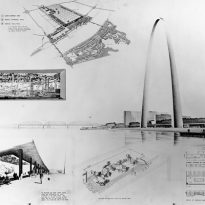

La antigua orilla oeste del río Mississippi, en San Luis, Estados Unidos, fue seleccionada en 1935 como el sitio para erigir el monumento. Se compró a la ciudad un área de unas 60 hectáreas y se derribaron todos los edificios con la idea de desarrollar el Jefferson National Expansion Memorial, cuyo componente principal sería el Arco Gateway. El estallido de la Segunda Guerra Mundial, se detuvo la construcción del Memorial.

Los trabajos de demolición y limpieza de la zona se comenzaron el 9 de octubre de 1939 aunque la finalización del Memorial no fue hasta la década de los 60.

El histórico Puente Eads, la primera estructura para puentes de acero tubular, finalizado en 1874 crea el límite norte del Memorial. En la frontera sur se encuentra el puente diseñado por Sverdrup and Parcel, el primero en Estados Unidos en emplear un diseño ortotrópico.

Concepto

Una de las razones por la que los jueces de la competición estuvieron a favor del diseño del gran arco fue porque era compatible con el histórico Antiguo Palacio de Justicia en la ribera de St. Louis, que se encuentra a través de las dos calles principales hacia el oeste del arco. Observaron que el diseño de Saarinen, «por su misma forma se solidariza con la cúpula del Palacio de Justicia», que se alinea en un eje este-oeste con el arco.

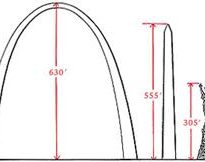

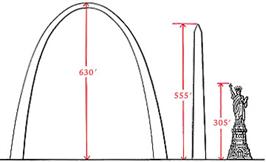

El arco es el monumento más alto hecho por el hombre en Estados Unidos, 192m hasta la parte más alta y el segundo monumento elevado más alto del mundo después de La Torre Eiffel.

El Arco Gateway, en relación con su entorno toma prestado el concepto del Puente Eads utilizando acero tubular y hace uso del nuevo concepto de análisis de esfuerzos y diseño estructural de Sverdrup and Parcel con la utilización de placas y vigas de acero.

Espacios

El Memorial incluye, además del Arco, un centro subterráneo para visitantes situado directamente debajo. En el centro se encuentra el Museo de Expansión hacia el Oeste, que cuenta la historia de la apertura hacia Occidente en la década de 1800. También hay teatros con pases de películas sobre el tema y sobre la construcción del arco.

Acceso

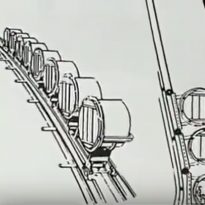

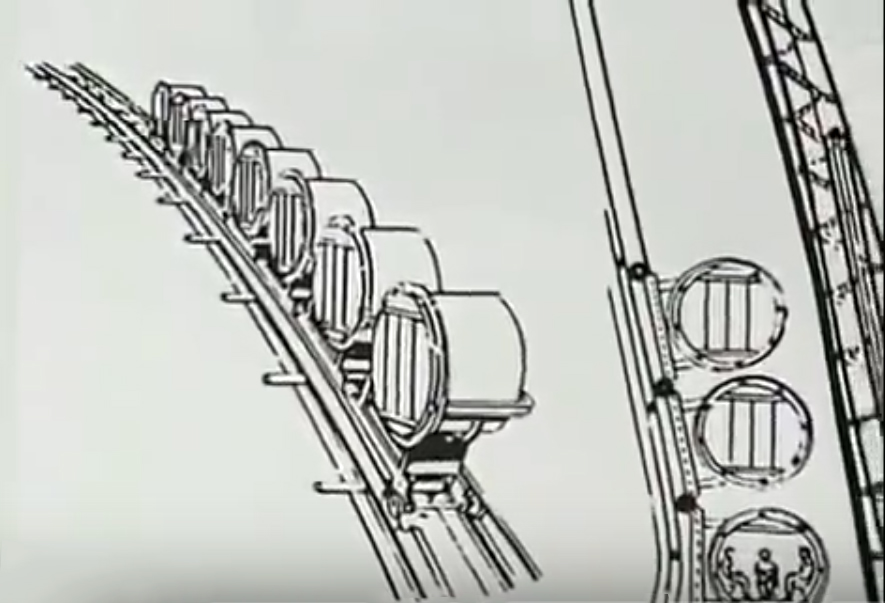

El acceso al arco se realiza desde la parada de metro B. Hartzog, Jr. Visitor Center, ubicada directamente debajo. Los visitantes son transportados desde el vestíbulo hasta la plataforma de observación en la parte superior del arco mediante un tren de pasajeros, con capacidad para 40 visitantes, compuesto por 8 cápsulas que pueden llevar 5 personas cada una. A una velocidad de 104 metros por hora, el trayecto dura 10 minutos entre ida y vuelta.

Plataforma

La plataforma de observación con 19.81×2,13m, está cerrada con ventanales de vidrio que permiten vistas hacia el este y el oeste. También hay un ascensor convencional de mantenimiento en cada pata hasta los 113.38m y escaleras a cada lado con 1.076 peldaños desde la base hasta la parte superior del arco. Los ascensores y escaleras son para uso de mantenimiento y emergencias.

Estructura

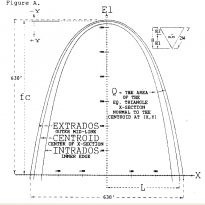

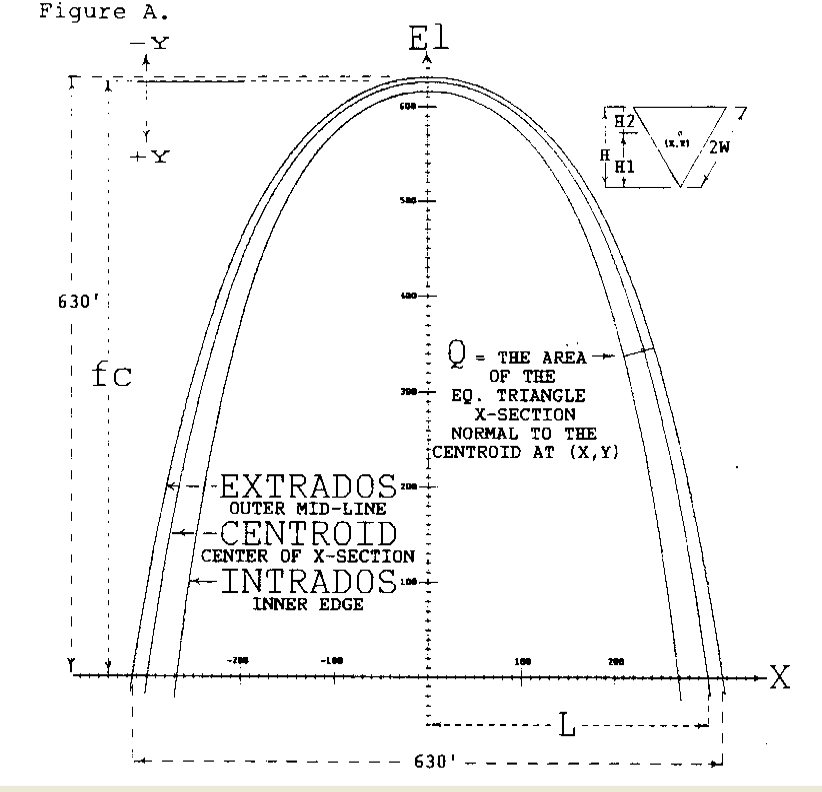

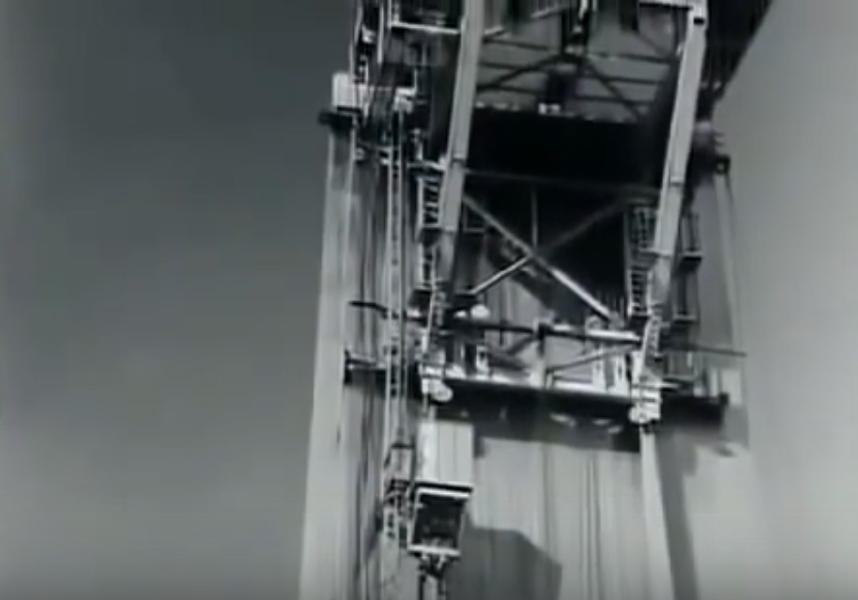

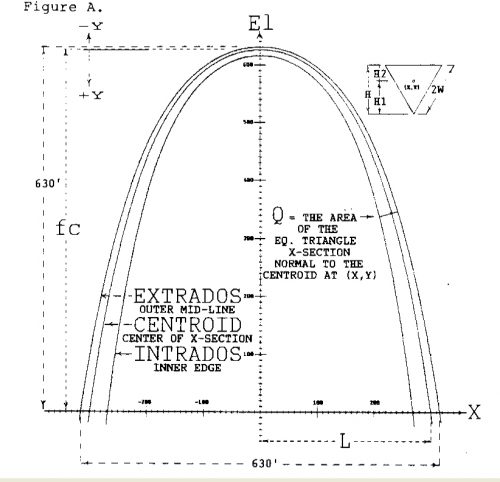

Las caras facetadas de acero inoxidable del Arco se extienden 192m entre las caras exteriores de sus patas triangulares a nivel del suelo y su parte superior se eleva 192m. La estructura toma la forma de una curva catenaria invertida.

Con sus 192m de altura su forma de arco esta creada por triángulos equiláteros de acero que fueron apilados uno sobre otro, cada vez más pequeños a medida que se acercaban a la parte superior. La construcción en triángulos permite que el interior del arco permanezca hueco lo que ayudó no sólo con el peso de la estructura, sino que también permite un sistema de tranvía instalado en su interior.

Patas

Cada pata es un triángulo equilátero con lados de 16.46m a nivel del suelo, disminuyendo hasta 5.18m en la parte superior. Las patas tienen paredes dobles de acero con una separación de 0.91cm a nivel del suelo y 0.18cm por encima de los 122m. Hasta la marca de 91.5m el espacio entre las paredes está lleno de hormigón armado. Más allá de ese punto se utilizan refuerzos de acero.

Para construir las patas del Arco las secciones triangulares de doble pared se colocaron una encima de otra y luego fueron soldadas por dentro y por fuera. Las secciones variaron en altura, desde 3.66m en la base hasta 2.44m para las dos secciones trapezoidales. El complejo diseño de ingeniería y construcción está completamente oculto a la vista, no tiene un esqueleto estructural real. Sus pieles de acero interna y externa están unidas para formar una estructura compuesta, que le dan su fuerza y permanencia.

Todo lo que se puede ver es su brillante piel exterior de acero inoxidable cubriendo la piel interior de acero al carbono, que se combinan para llevar las cargas de gravedad y viento desde el nivel de suelo.

Cimientos

Pretensado

Cada grupo de barras de tensado requirió un cuidadoso posicionamiento ya que debían inclinarse en dos direcciones, tanto para adaptarse a la curvatura del arco como a la sección transversal que se va estrechando. Con la estructura de acero en su lugar, se procedió al hormigonado en cajas de unos 1.52m cada una. Las barras se postesaron después de 3,4474e+7 (pascal) de hormigón alcanzando una fuerza de 2,7579e+7 generalmente después de 7 a 10 días.

Profundidad

Los cimientos de hormigón armado se hunden a 18.28m de profundidad y se extienden 9.14m en el lecho rocoso, contribuyendo contundentemente a la solidez estructural del arco. Los ingenieros estructurales Severud, Elstad, Krueger y Asociados informan que bajo una carga de viento de 150km/hr el arco se desviará en la parte superior sólo 46cm en dirección este-oeste. Sus apoyos están orientados en una línea norte-sur.

Para preparar el sitio para los cimientos del Arco, el centro de visitantes y el museo, se excavaron 8.495 m3 de tierra y roca. Las barras de aleación de acero tensado o tendones, 252 en cada pata, se hunden 16m por debajo de la parte superior de las bases para anclar la estructura de forma segura a su base. A nivel del suelo, sólo las dos esquinas exteriores de cada base triangular están pretensadas por dos grupos de 63 barras de acero.

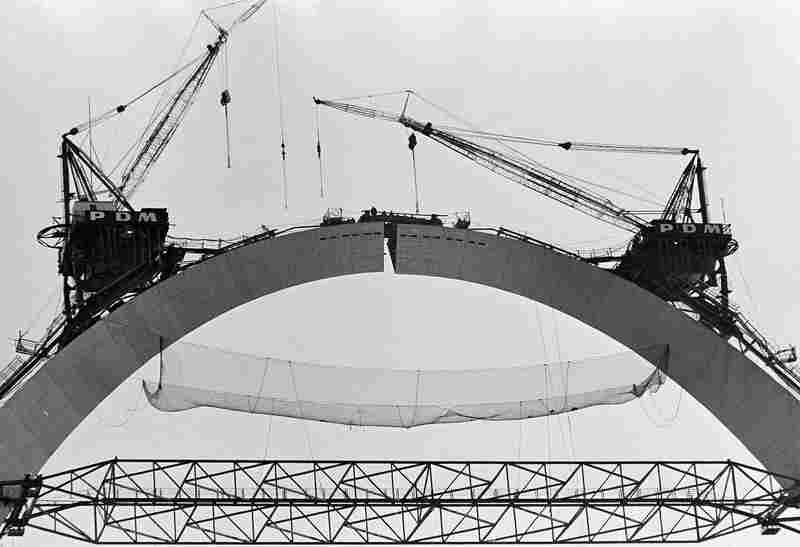

Ensamblaje

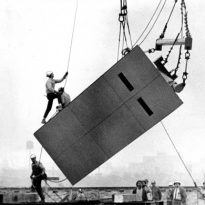

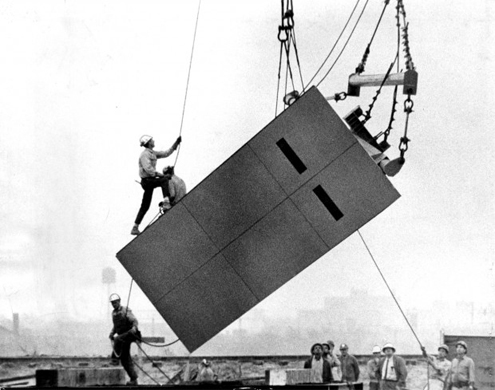

En el lugar de trabajo, grúas equipadas con un esparcidor de barra tubular colocaron los paneles sándwich en posición vertical en un área de almacenamiento especialmente construido. Anteriormente, los lados de las secciones triangulares fueron prefabricadas en la planta y enviadas al sitio como tres lados de un triángulo. Los montajes de estas secciones en el lugar correcto requieren controles extremadamente meticulosos para la colocación y la soldadura de las esquinas, pero cualquier pre-ensamblaje adicional en el taller era imposible porque las secciones resultantes habrían sido demasiado grandes para su envío.

Las secciones triangulares para las posiciones más altas en el arco tenían dimensiones más pequeñas y podrían ser fabricadas y enviadas como tres piezas en forma de pata de perro, cada una con un lado corto y un lado largo, de este modo las conexiones de esquina se pudieron realizar en los talleres quedando para los equipos de campo una simple y rápida soldadura.

Las secciones triangulares que necesitaron soldaduras para su montaje sufrieron cierta deformación por la contracción provocada por el calor de las soldaduras, aunque posteriormente se forzaron a su posición correcta para poder soldar las patas, causando un ligero pandeo de la superficie de acero inoxidable.

Las instalaciones interiores, incluidas las escaleras prefabricadas de acero, las vías para el tren transportador de pasajeros, las tuberías de servicios públicos y las del cableado eléctrico se colocaron en cada pata del arco, tanto desde la entrada inferior como desde la parte superior, dependiendo del nivel de la etapa de construcción.

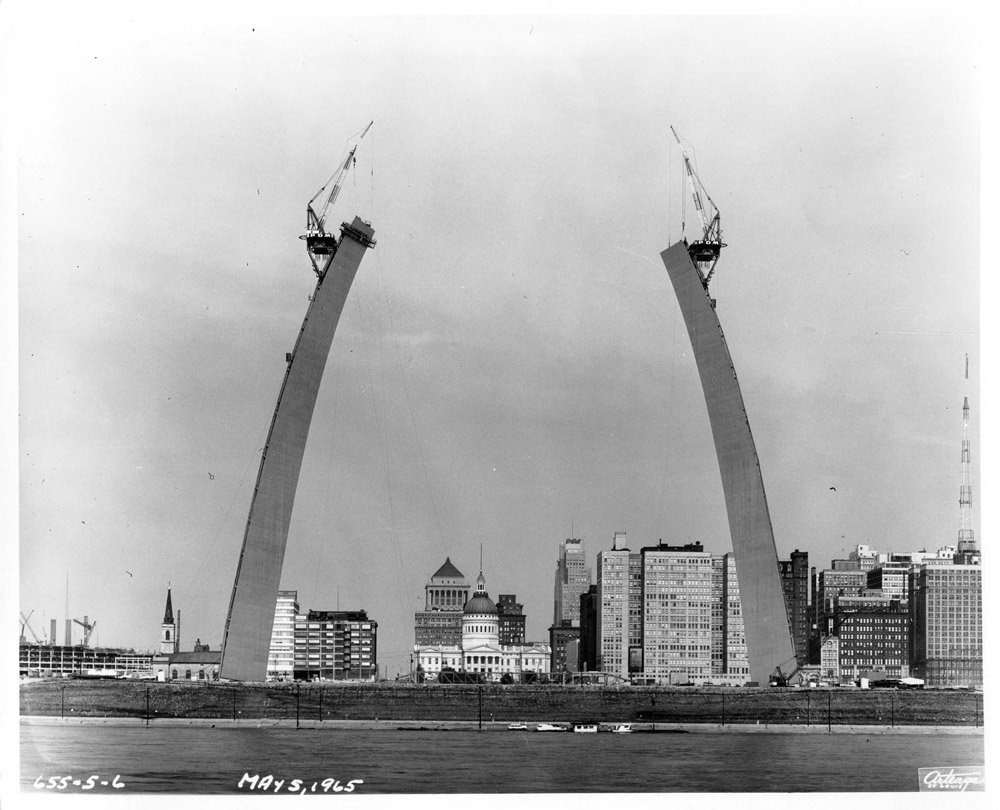

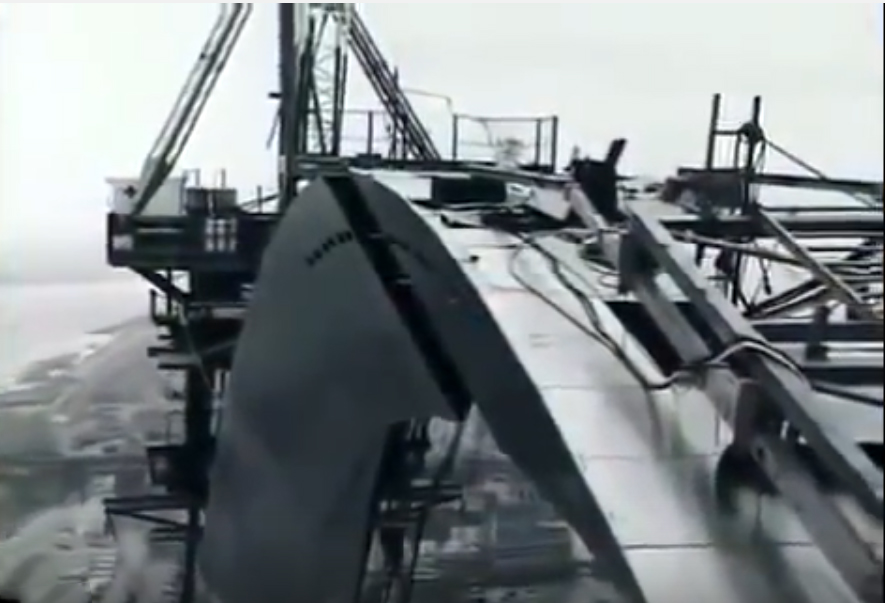

Patas o columnas

La forma en que el arco fue construido se fue consiguiendo comenzando por la base de cada uno de los lados y luego se fue forjando su camino hacia arriba hasta que las dos partes pudieron reunirse en el centro, en el punto más alto del arco. Los ingenieros tuvieron que ser muy precisos en la colocación de cada base, al parecer tenían una tolerancia de ingeniería de menos de 1 / 64ª de pulgada o las dos columnas no se alinearían correctamente.

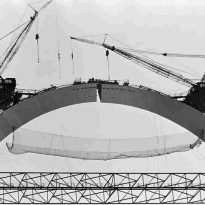

Ambas columnas del arco actuaron como voladizos independiente antes de la finalización y se levantaron al mismo tiempo sin andamios. Las primeras secciones triangulares, hasta una altura de 22m fueron manejadas con grúas sobre orugas que operan desde el suelo. Por encima de esta altura de dos torres de perforación trepadores, cada una con un peso de 100 toneladas, se utilizó para elevar a 3.66m de altura las restantes secciones de 50 toneladas.

Materiales

Eero Saarinen, concibió la construcción del arco en acero inoxidable y consultó con el ingeniero Fred Severud su viabilidad desde el punto de vista de la ingeniería estructural, demostrando una vez más la necesidad de unir las habilidades de más de una disciplina con el fin de crear un proyecto de esta magnitud.

El arco está construido de acero al carbono y de hormigón para proporcionar mayor resistencia y a continuación cubierto de piel de acero inoxidable.

En una sección transversal, cada pata del arco es un triángulo equilátero de doble pared con un núcleo hueco de 12.19m de ancho en la base que va disminuyendo hasta 4.57m en la parte superior. Se necesitaro 142 secciones de triángulos de acero para completar la estructura.

La piel interior es de acero al carbono A-7, de 0.38cm de espesor, excepto en las esquinas donde tienen mayor espesor para proporcionar una mayor rigidez. La superficie exterior se fabrica a partir de 900 toneladas de acero inoxidable pulido en paneles de 0.62cm de espesor, que varían en tamaño de 1.83 x 5.49m a 1.83x165cm. Las paredes exteriores e interiores se fabrican en secciones en las plantas de la Pittsburgh-Des Moines Steel Company, fabricantes de acero y montadores para el arco.

Desde la parte superior de la sección de pared compuesta a la corona del arco, todas las cargas de compresión directa se realizan por la piel exterior de acero inoxidable y la piel de acero al carbono interior. Diafragmas de acero verticales, colocados en el centro cada 0.60cm, conectan las dos pieles y sirven como refuerzos para evitar el pandeo de la piel interior. Ángulos de acero espaciados a medio camino entre cada diafragma endurecer la piel exterior. Las fijaciones de los refuerzos de acero al carbono a la piel exterior se realizaron con puntos de soldadura.

Todas las secciones del Arco fueron enviadas en barcaza a San Luis. Las secciones de pared sándwich se colocaron una contra otra enfrentando los lados de acero inoxidable y aseguradas con barras de acero soldadas a las mismas. Los montantes fueron cuidadosamente cubiertos para el traslado con madera y neopreno.